链霉素发酵工艺设计验证方案

链霉素发酵工艺设计验证方案

《链霉素发酵工艺设计验证方案》由会员分享,可在线阅读,更多相关《链霉素发酵工艺设计验证方案(17页珍藏版)》请在装配图网上搜索。

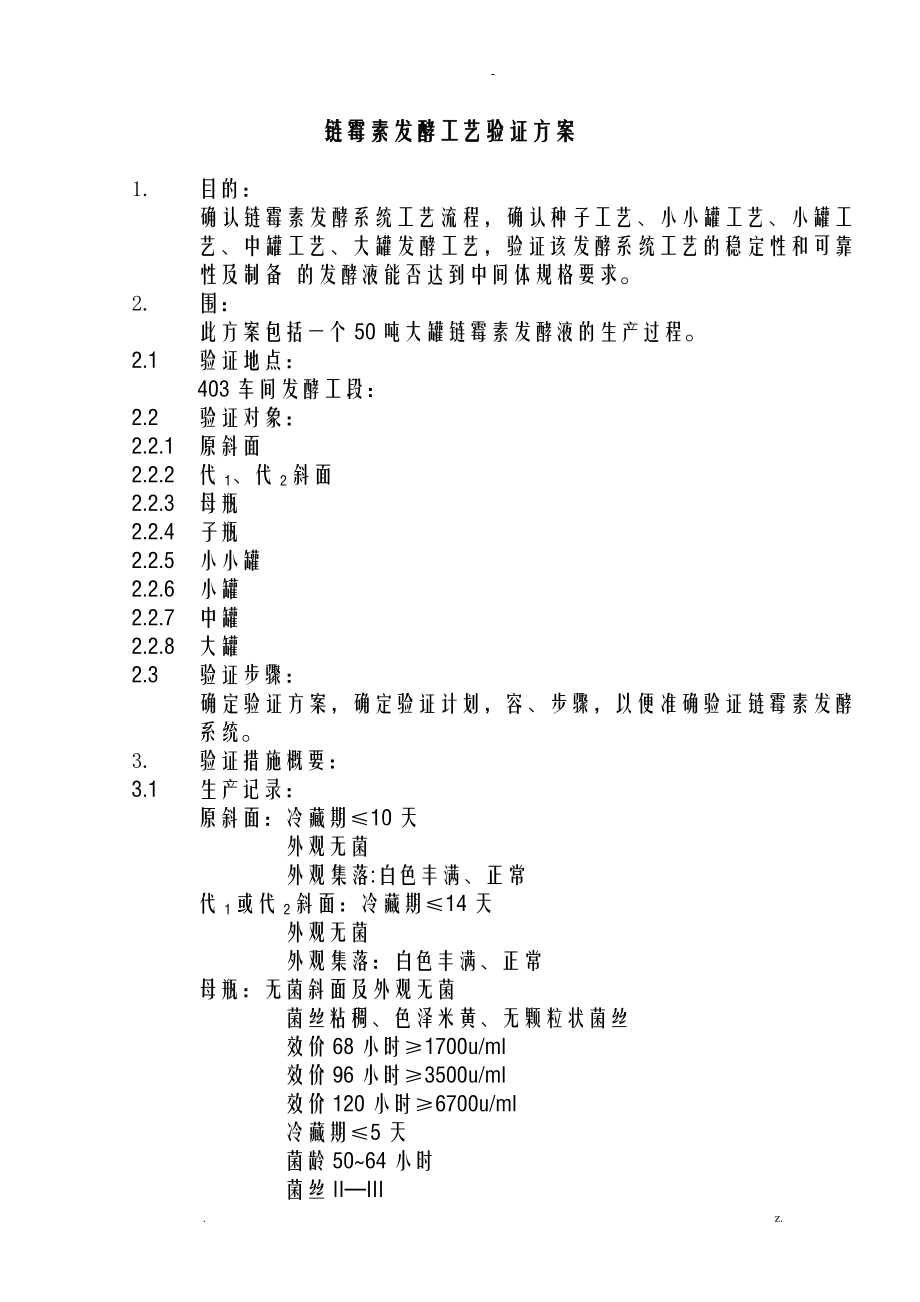

1、- 链霉素发酵工艺验证方案 1. 目的: 确认链霉素发酵系统工艺流程,确认种子工艺、小小罐工艺、小罐工艺、中罐工艺、大罐发酵工艺,验证该发酵系统工艺的稳定性和可靠性及制备 的发酵液能否达到中间体规格要求。 2. 围: 此方案包括一个50吨大罐链霉素发酵液的生产过程。 2.1 验证地点: 403车间发酵工段: 2.2 验证对象: 2.2.1 原斜面 2.2.2 代1、代2斜面 2.2.3 母瓶 2.2.4 子瓶 2.2.5 小小罐 2.2.6 小罐 2.2.7 中罐 2.2.8 大罐 2.3 验证步骤: 确定验证方案,确定验证计划,容、步骤,以便准确验

2、证链霉素发酵系统。 3. 验证措施概要: 3.1 生产记录: 原斜面:冷藏期≤10天 外观无菌 外观集落:白色丰满、正常 代1或代2斜面:冷藏期≤14天 外观无菌 外观集落:白色丰满、正常 母瓶:无菌斜面及外观无菌 菌丝粘稠、色泽米黄、无颗粒状菌丝 效价68小时≥1700u/ml 效价96小时≥3500u/ml 效价120小时≥6700u/ml 冷藏期≤5天 菌龄50~64小时 菌丝II—III 子瓶:无菌斜面及外观无菌 菌丝粘稠、色泽米黄、无颗粒状菌丝 效价120小时≥7000u/ml 效价144小时≥7500u/ml 冷藏期≤7天 菌龄30~44

3、小时 菌丝II—III 小小罐:菌丝II—III 镜检无菌 放罐效价≥800u/ml,残C≤3.5g/100ml,残N≤140mg/100ml,PH≤7.5 小罐:菌丝II—III 镜检无菌 放罐效价≥1200u/ml,残C≤3.5g/100ml,残N≤140mg/100ml, PH≤7.5 中罐:菌丝II—III 镜检无菌 放罐效价≥1800u/ml,残C≤3.5g/100ml,残N≤140mg/100ml, PH≤7.5 大罐:放罐残糖≤2.0克/100毫升 放罐残氮≤120毫克/100毫升 放罐透光度≥40% 放罐效价≥14000u/ml 3.2 原材料

4、: 生产过程中所用的各种原材料及其规格(见原材料一览表) 3.3 设备: 生产链霉素所及设备见设备一览表。 3.4 以上所及设备的每一部分,必须在本次验证前确保经过适当鉴定(IQ/OQ),并且任何相关的测试装置经过校正。 3.5 人员培训,作为验证研究的一部分,涉及生产链霉素发酵的每位职工均经GMP及有关岗位SOP培训。 4. 生产程序和流程表: 4.1 生产过程的描述: 4.1.1 我厂用于生物合成链霉素的生产菌种为灰色链霉菌,为了保持菌种的生命活力和稳定性,将孢子保存于干燥的沙土冷藏在2~4℃冰库,或者将孢子制成牛奶悬浊液,密闭冷藏于~196℃液氮中。 每年对生产菌株进行

5、两次自然分离,控制菌落变异率≤5%,并进行菌丝八代遗传稳定性考查,考查其母、子代及效价单位的稳定性。 挖取清洁海滩细沙(不能污染各种有机物),用自来水漂洗清洁,洗至漂出来的水澄清不浑浊为止,烘干、100目筛子过筛,用磁铁充分吸尽砂铁屑备用,挖取郊区地面二尺深处的黄土(不能污染各种有机物),用自来水充分漂洗消毒,洗至漂出来的水澄清为止,烘干,120目筛子过筛,用磁铁充分吸尽土铁屑备用。以上处理的砂和土,按土一份,砂二份比例混合,分装于玻璃试管(12×100mm),每支装1g,用纱布棉塞塞紧置于小铜线筐中,放消毒锅消毒,间歇灭菌三次,每次压力0.12MPa,温度122℃,时间1小时,消毒后置电烘

6、箱烘干,110~120℃、4-5小时,外表明批号、日期备用,使用前为确保无菌起见,应按以上要求再消毒烘干一次。 取符合质量要求的孢子斜面一支,在无菌操作下,加入0.85%氯化钠无菌生理盐水1ml左右,用1#棒将表面孢子轻轻刮下(防止用力过重划破琼脂)摇匀,用1ml割头无菌吸管吸出,准确仔细地在每支无菌空白砂土管加0.1ml孢子液(加入时应注意将吸管伸至接近沙土处,但又不能接触沙土,也不能使吸管口接触沙土管口及壁)。塞紧棉塞,将沙土敲松摊开,放在真空干燥器(干燥器放置氯化钙干燥剂)保持真空度0.10MPa,抽4支时维持抽干4小时,抽5支或以上时,抽干时间酌情增加,取出抽干的沙土孢子,敲松放在盛

7、有无水氯化钙的广口瓶中盖紧密封,放2~4℃冰库中保存备用。使用时采用干接法接种。孢子沙土管有效使用期为2年。 市售新鲜牛奶离心三次,3000rpm,15分钟弃去上层脂肪,将脱脂牛奶置试管115℃~117℃,0.07MPa,15-20分钟消毒。 将空白安培管洗净烘干,塞好棉花,置于消毒锅121℃,60分钟,间隙灭菌三次,待用。 取符合质量要求的孢子斜面一支,加入无菌脱脂牛奶5~10ml,用2#棒轻轻将孢子刮下,用无菌吸管吸孢子牛奶悬浊液置灭菌珠子瓶,振摇10分钟,然后用1ml 无菌吸管将珠子瓶的孢子牛奶悬浊液加入无菌安培管中,0.3ml/支,做好标记存置于液氮中保存,存放有效期5年。 4

8、.1.2 种子组洁净工作台洁净等级100级,每三个月对尘埃粒子(≥0.5u的尘埃≤3.5粒/1L空气)、风速(≥0.35m/s)、无菌(定点开启双碟30分钟≤1个/碟)进行测定。平时每次操作定点放置定点开启双碟30分钟,控制杂菌菌落≤1个/碟。每天用前紫外光消毒一小时,每三个月调换消毒剂(1/600洁尔灭、75%酒精)。 4.1.3 孢子斜面: 取生产用之孢子沙土管或孢子冷冻管在无菌室,用操作棒勺取适量孢子接种于斜面培养基上,尽量将孢子涂开使长单个集落,然后于27±1℃恒温室培养6—7天,该生长成之孢子斜面称为原斜面,仅作孢子传代使用,不能制备母瓶,液氮冷冻孢子接出原斜面。根据质量情况可酌

9、量考虑制作母瓶,有效使用期在2—4℃冷藏中不超过10天。斜面外观除了个别不正常集落以外,应大部份为白色,丰满梅花型,馒头型、圆型之集落,将原斜面孢子,挑选2—3只正常集落点种第一代,用第一代传代斜面同样点种第二代传代斜面,第一第二代孢子斜面,培养条件均为27±l℃恒温室培养6~7天,第一、第二代斜面 有效使用期为14天,均可制作母瓶,孢子斜面传到第二代为止,不再传第三代,挖块制作过母瓶之剩余孢子斜面,应保留在冷藏库中一个月,以备检用。 斜面培养基配制法: 名称 配比 % 葡萄糖(注射用) 0.8~1.2 蛋白胨 0.3~0.6 氯化钠 0.4~0.6 豌豆浸出液 12~

10、16 琼脂(海燕牌) 2.0~2.8 pH 7.0~7.4 消后规格: C (g/100ml) N (mg/100ml) 32-38 P (ug/ml) 60-90 pH 豌豆浸出液制备: 豌豆: 30克 氯仿: 0.5%(二次) 自来水:加至1000ml 1MH2SO4:调pH用 将30克豌豆洗净沥干,加入1000ml自来水,用1MH2SO4,调 pH至4.2~4.5,加 0.5%氯仿、盖上磨 砂瓶塞,振荡摇匀后,放出气体,再盖紧放置于 37℃恒温室一昼夜取出,再用 1MH2SO4调节PH值维持在 4.2~4.5,加 0.5%氯仿摇匀、盖紧放

11、 37±1 ℃恒温室 6天,粗滤除去豌豆,滤液分盛于开口的搪瓷杯中,置沸水浴中,煮沸20分钟(去除氯仿)冷却,用滤纸过滤,去除沉淀的蛋白质、分装于 750ml摇瓶中,每瓶装量约200ml左右,以 0.09Mpa、118~120℃的条件消毒 20分钟,冷却后放入冰箱中备用。同时抽样送化验,检验质量,在使用该批豌豆浸出液时,必须再送一次样品,测定氨氮含量与第一次相接近时可按后一次样含量计算使用,如第二次含量与第一次不符,须再抽样复试,以最后一次化验数据为准进行计算使用。 豌豆浸出液质量: 项目 规格 外观 澄清液 氨氮(NH2-N) 170~200mg/100

12、ml 磷(PO4) 600ug/100ml左右 无菌状况 无杂菌 4.1.4 母瓶: 用符合质量标准的同支孢子斜面(冷藏期不超过14天)在无菌室用挖块法分别将孢子接种到已准备好之二只摇瓶中,编号为母I母 II,接种后送至温度 27±l℃恒温摇瓶间,在230±20r/ mm摇瓶机上,培养50~64/小时,菌丝阶段 II一III初之母I用牛皮纸包扎存放于 2~4℃冷库中,母II继续培养作质量检查,做无菌试验二支,分别进行27℃及37℃培养。68小时取样分别测定单位粘度,氨氮消耗、PH、 u/ml,以后每24小时取一次样测定上述项目,共计三次(68小时,96小时,120小时三次

13、)如母瓶质量符合要求,则母瓶可以进罐使用,母瓶有效冷藏期为5天。制得的母瓶应菌丝稠粘,目检无菌丝团颗 粒、米黄色、无异味不化稀无菌正常。效价:120小时≥6700u/ml。接子瓶的母瓶制备法,用无菌操作挖一块斜面,接入一只母瓶,在摇瓶机上培养50~64小时,取下,挑选外观正常菌丝粘稠,色泽米黄,无颗粒状菌丝的母瓶,作为接子瓶用,接种子瓶的母瓶不冷藏。遇特殊情况,一般冷藏不超过5天。 母瓶原材料及配比如下: 原材料 配比% 葡萄糖 3.5~5.5 黄豆饼粉 3.0~4.5 碳酸钙 0.5~0.8 硫酸铵 0.5~0.8 氯化钠 0.25~0.5 磷酸二氢钾 0

14、.04~0.07 消后质量规格: C(g/ml) 3.8~4.8 N(mg/100ml) 130~155 P(ug/100ml) 130~155 4.1.4 子瓶: 取符合种子质量标准之母瓶,在无菌操作条件下,用吸管接入已准备好的子瓶培养基中,每瓶接种量约3ml,瓶数按需而定(母瓶接子瓶前做无菌试验斜面二支,分别培养于27℃,37℃恒温室,母瓶接子瓶后,吸管做无菌试验斜面一支,在37℃恒温室培养),接种后子瓶送 27±l℃恒温室培养30—44小时,菌丝阶段在II~III初,长好后,留五瓶继续培养,作质量分析,其中三瓶在120及144小时分别取样测定效价,一瓶测粘度及

15、氨氮,一瓶接无菌斜面二支作无菌试验(分别培养于27℃,37℃恒温室)及观察菌丝形态,(新菌株要加测C及PH)其他瓶冷藏于2~4℃冰库中备用有效冷藏期为7天,如在保存期间发现有化稀现象或有染菌嫌疑,即停止使用,改用其他批号种子,放摇瓶种子应同时准备有2~3批瓶存备用。 制得的子瓶应菌丝稠粘,目检无菌丝团颗粒,米黄色,无异味。不化稀(比母瓶厚)。效价:120小时≥7000u/ ml,144小时≥7500u/ ml。 子瓶原材料及配比如下: 原材料 配比% 葡萄糖 3.5~5.5 黄豆饼粉 2.3~3.5 碳酸钙 0.2~0.7 硫酸铵 0.5~0.7 氯化钠 0~0

16、.2 磷酸二氢钾 0.045~0.07 豆油 1L 玉米浆 0~0.2 消后质量规格: C(g/ml) 6.0~4.8 N(mg/100ml) 160~180 P(ug/100ml) 155~180 4.1.5 小小罐: 在*罐种子移植到下一级罐后,进行罐的冲洗及阀垫的更换检查严密度,检查部分包括空气分布管,搅拌轴封,与罐相连之法兰焊接及阀门等,如遇染菌罐则注明下次空消延长15分钟并检查过滤器有无培养基倒流。 培养基实行实消: 空消时预热至压力达到0.16~0.19MPa。排出罐冷凝水后计空消时间为15~45分钟,温度为125~130℃,空消时间到后压

17、力跌0MPa进行投料实消。先加水至搅拌处,然后投入已配好的培养基,搅拌成匀浆状加热,打开各支路蒸汽,关闭罐盖待压力上升至0.07~0.12MPa时计时20分钟左右,消毒温度为115~124℃,结束后保压冷却待接种,取消后样测定C、N、P、PH。 小小罐采用摇瓶2-8瓶火焰接种,加空气流量至0.1m3/分,5小时流量加至0.5m3/分,一只小小罐种子可移入2~3只小罐作种子用。 接后开始每4小时取无菌样,每8小时测PH和菌丝浓放罐测C和效价,25小时左右始每8小时测N,种子罐移种标准菌丝呈II一III初阶段,无菌,接种前2小时须将种液涂片镜检什菌状况,培养条件:27±1℃,350±30r/m

18、in,46~68h,0.5m3/分,若种子罐生长过程中遇代过快时可适时降温培养,遇代慢种子罐pH上升,可减少通气量,调节配方等工艺调节措施,以期使各级种子罐质量符合种子质量要求。 小小罐原材料及配比如下: 原材料名称 小小罐(120L) 配比% 小小罐(500L) 配比% 葡萄糖 3.5~5.5 4.5~5.5 黄豆饼粉 2.5~3.5 2.5~3.5 硫酸铵 0.5~0.7 0.5~0.7 碳酸钙 0.2~0.7 0.2~0.7 磷酸二氢钾 0.045~0.07 0.05~0.07 玉米浆 0.1~0.2(机动) 0.1~0.2(机动) 豆油

19、 1L/罐批 1L/罐批 氯化钠 0.1~0.2 0.1~0.2 配料体积 100L 250L 消后体积 100L 250L 消后规格如下 pH 消后C 消后N 消后P 小小罐 6.0~8.0 2.8~4.4 115~170 120~200 小小罐控制规格: (1)消后C·N·P必须符合质量要求,若不符合则重新投料、消毒。 (2)中间控制温度必须在27±1℃,超过30℃时间较长则不能作为种子。 (3)染菌罐不能作种子用。 (4)氨氮在中间代中必须逐渐利用,若后期回升则不作种子用。 (5)放罐控制:残糖≤3.5g/100ml,

20、残氮≤140mg/100ml,PH≤7.5, 效价≥800u/ml。 (6)菌龄必须以控制菌丝阶段 II~III初为主。 (7)接种量母瓶必须2瓶以上,子瓶3瓶以上。 4.1.6 小罐: 在*罐种子移植到下一级罐后,进行罐的冲洗及阀垫的更换,检查严密度,检查部分包括空气分布管,搅拌轴封,与罐相连之法兰焊接及阀门等,如遇染菌则注明下次空消延长15分钟并检查过滤器有无培养基倒流。 培养基实行连消:经清洗,检查严密后的罐批方可进行空消,空消时罐予热至压力达到0.16~0.19MPa时,排出罐冷凝水后再开始计算空消时间,一般为40~45分钟,温度为125~130℃之间,待空罐消毒罐压维持在

21、0.08~0.1MPa时导入无菌空气保压,即可进入连消状态。连消时总蒸汽压力不低于0.25MPa,按生产进度把各类罐空消完毕,同时各所用管路也必须经蒸汽消毒,压力0.2~0.25MPa,45分钟后可进入连消连消时通过泵把培养基输入消毒维持罐,连消条件为0.2MPa,126~135℃、5~6吨/h。消入罐中,冷却培养基至近培养温度,保压待接种,取消后样测C、N、P、PH。 培养基实行实消:空消时预热至压力达到0.16~0.19MPa。排出罐冷凝水后计空消时间为15~45分钟,温度为125~130℃,空消时间到后压力跌0MPa进行投料实消。则先加水至搅拌处,然后投入已配好的培养基,搅拌成匀浆状加

22、热。打开各支路蒸汽,关闭罐盖待压力上升至0.07~0.12MPa时计时20~25分钟,消毒温度为115~124℃,结束后保压冷却待接种,取消后样测定C、N、P、PH。 小罐可用摇瓶火焰接种,6~8瓶或小小罐种子移入种子,或小罐移入种 子,接种后加流量至0.2m3/分,5小时以后流量加至lm3/分,一只小罐种子通常移入一只中罐,特殊情况时一只小罐种子可移入二只中罐。 接后开始每4小时取无菌样,每8小时测PH和菌丝浓放罐测C和效价,25小时左右始每8小时测N,种子罐移种标准菌丝呈II~III初阶段,无菌,接种前2小时须将种液涂片镜检什菌状况,培养条件:27±1℃,330±20r/min,40

23、~60h,1m3/分。若种子罐生长过程中遇代过快时可适时降温培养,遇代慢种子罐PH上升,可减少通气量,调节配方等工艺调节措施,以期使各级种子罐质量符合种子质量要求。 小罐原材料及配比如下: 原材料名称 小罐(500L) 配比% 葡萄糖 4.5~5.5 黄豆饼粉 2.5~3.5 硫酸铵 0.5~0.7 碳酸钙 0.2~0.7 磷酸二氢钾 0.05~0.07 玉米浆 0.1~0.2(机动) 豆油 1L/罐批 氯化钠 0.1~0.2 配料体积 250L 消后体积 250L 消后质量规格如下: pH 消后C 消

24、后N 消后P 小罐 6.0~8.0 3.5~5.5 120~180 130~190 接后体积200~300L 小罐控制规格: (1)消后C·N·P必须符合质量要求,若不符合(指差距较大);在接种前必须纠正。 (2)中间控制温度必须在27±1℃。 (3)染菌罐不能作种子用。 (4)放罐控制:残糖≤3.5g/100ml,残氮≤140mg/100ml,PH≤7.5,效价≥1200u/ml。 (5)菌龄必须以控制菌丝阶段 II~III初为主,一般在40~48小时。 (6)中间代中,氨氮必须逐步利用。 (7)一只小小罐最好接2只小罐。 (8)一只小小罐可全部接入中罐作

25、种子用。 4.1.7 中罐: 在*罐种子移植到下一级罐后,进行罐的冲洗及阀垫的更换,检查严密度,检查部分包括空气分布管,搅拌轴封,与罐相连之法兰焊接及阀门等,如 遇染菌罐则注明下次空消延长15分钟并检查过滤器有无培养基倒流。 培养基实行连消: 经清洗,检查严密后的罐批方可进行空消,空消时罐予热至压力达到0.16~0.19MPa时,排出罐冷凝水后再开始计算空消时间,一般为40~45分钟,温度为125~130℃之间,待空罐消毒罐压维持在0.08—0.1MPa时导入无菌空气保压,即可进入连消状态。连消时总蒸汽压力不低于0.25MPa, 按生产进度把各类罐空消完毕,同时各所用管路也必须经蒸汽消

26、毒,压力0.2~0.25MPa,45分钟后可进入连消,连消时通过泵把培养基输入消毒维持罐,连消条件为0.2MPa,126~135℃、5~6 吨/h。消入罐中,冷却培养基至近培养温度,保压待接种,取消后样测C、N、P、PH。 中罐由小罐移入种子(或整只小小罐移入),开始加空气流量,前5小时微量,以后逐步递加流量至360m3/h,每二只中罐可移入一只大罐。各级罐压出种子前均先用被接种罐培养基压到压出罐接种管进行冷却管道,防止烫伤种子。 接后开始每4小时取无菌样,每8小时测PH和菌丝浓放罐测C和效价,25小时左右始每8小时测N,种子罐移种标准菌丝呈II~III初阶段,无菌,接种前2小时须将种子液

27、涂片镜检什菌状况。 培养条件:27±1℃,180±20r/min,35~60h,6 m3/分,若种子罐生长过程中遇代过快时可适时降温培养,遇代慢种子罐PH上升,可减少通气量,调节配方等工艺调节措施,以期使各级种子罐质量符合种子质量要求。 中罐原材料及配比如下表: 原材料 配比 % 葡萄糖 4.5~5.5 黄豆饼粉 2.5~3.5 硫酸铵 0.5~0.7 氯化钠 0.1~02(机动) 碳酸钙 0.2~0.7 玉米浆 0.1~0.2(机动) 豆油 8L/罐 硫酸二氢钾 0.05~0.07 配料体积 3.2~3.5M³ 消后体积 3.0~3.2M³

28、 消后质量规格如下: PH 消后C (g/100ml) 消后N (mg/100ml) 消后 P (r/l) 6.0~8.0 3.5~5.5 120~180 130~190 接后体积2.5~3.5M3 中罐控制规格: (1)消后C·N·P必须符合质量要求,若不符合(指差距较大)在接种前必须采取措施纠正。 (2)中间控制温度必须在27±1℃,超过30℃时间较长则不能作为种子用。 (3)染菌罐不能作种子用。 (4)氨氮在中间代中必须逐渐利用。 (5)菌龄必须以控制菌丝阶段II~III初为主,一般在30~50小时。 (6)接种量一只小罐接一只中罐,

29、或一只小小罐可接一只中罐。 (7)放罐控制:残糖≤3.5g/100ml,残氮≤140mg/100ml,PH≤7.5,效价≥1800u/ ml。 (8)小小罐、小罐、中罐遇到氨氮消耗快时可将罐温调节到 26℃± 0. 5℃培养。 4.1.8 大罐: 4.1.8.1 大罐放罐后,降罐压至零磅,开盖用水冲洗,将冲洗后的残留发酵液,压入提炼承接桶,再打开罐盖,进罐清除积垢后,检查搅拌,空气分布管,叶子及上下婆司是否松,同时进行阀垫及填料的更换和检修工作。然后盖好罐盖,通入空气,进行各连接处法兰等、阀门、配根、罐盖、氨水、空气等严密度检查。待检查完毕后,盖紧罐盖、准备下次空罐消毒。如遇染菌,可

30、下去敲铲,清除积垢,空消时延长消毒30分钟。 罐空消: 依次打开罐的各路蒸汽,加热至压力 0.16~0.19MPa进行压水后进行消毒45分钟,结束后导入无菌空气至0.08~0.1MPa保压,若上一罐批染菌,则金属过滤器进行消毒。 发酵罐培养基消毒: 发酵罐采用连消法消毒培养基,总蒸汽压力不低于0.3MPa,用泵将已配制的氮源(饼粉等)碳源(糖水)依次分别进入消毒塔、维持罐消入发酵罐,维持罐压力为0.2MPa维持时间5分种(残余料维持8分钟)。控制消毒塔温度在128~133℃,流速控制在每小时10~12吨。先消饼粉,后消糖水,二者可间隔消 2吨自来水,最后可酌情消入自来水补足体积。 发

31、酵罐原材料及配比如下: 原材料 配比% 黄豆饼粉 1.8~2.2 葡萄糖 4.0~6.0 硫酸铵 0.2~0.7 氯化钠 0~0.2 碳酸钙 0.2~0.7 磷酸二氢钾 0.06~0.09 豆油 10~30L 玉米浆 0.1~0.2 氯化钴 0.2 配料体积 34~40M³ 消后体积 25~37M³ 消后质量规格如下: pH 消后C (g/100ml) 消后N (mg/100ml) 消后P (r/ml) 大于6.2 4.5~6.5 130~160 200~260 接后体积3

32、0~40M3 罐培养基的接受:当培养基进入维持罐7—8分钟后,通知关罐进气及开排气阀,控制罐压0.04—0.06MPa,开启入罐阀接入培养基,当培养基遇到蛇形管、即开冷却水冷却。当接料完毕,关闭入罐阀,进空气,保持罐压0.08—0.09MPa,待温度冷至29℃准备接种。消后测PH要求6.2以上,如低则加NaOH调节。接种前、接种后取样测C、N、P、PH并做无菌测验。 4.1.8.2 发酵罐(大罐)接种和培养,发酵工艺。 发酵罐接种: 先提高中罐或倒种罐罐压,在0.1MPa以上,保持发酵罐之接种罐罐压为0.03~0.05MPa,打开接种入罐阀,种子罐(中罐或倒出发酵罐)菌液借压力差流

33、入发酵大罐,接完后关罐入罐阀,开入适量空气流量在10m3/分以上,保持罐压0.05~0.06MPa,温度29℃开始培养。发酵罐在接入种子前应先将罐培养基压到压出种子罐接种管道进行管道冷却,防止烫伤种子。 4.1.8.3 发酵罐培养和工艺 接种:发酵大罐由2~3只中罐接种一只大罐,也可由48~110hr菌龄的发酵罐作种子接入一只大罐,种子体积在3~5t。 各级罐压出种子前均先用被接种罐罐培养基压到接种罐进行冷却管道,防止烫伤种子。 种子罐移种标准菌丝呈II~III初阶段,无菌,接种前2小时须将种液涂片镜检什菌状况. 培养条件 罐温: 大罐罐温在26~30℃,一般控制在29℃,罐

34、温测定用电阻温度计量来控制罐温,前期代速度快可降温25~27℃培养,后期代慢的罐批可提高至30℃培养数小时至放罐。 罐压: 大罐罐压在0.02~0.05Mpa。 空气流量: 大罐接种后开空气流量在10m³/分以上,不开搅拌,以后逐级增加流量25~30m³/分,进入总过滤器前,空气温度45~55℃。如遇发酵后期反应激烈,可适当降低空气流量和提高罐压。 搅拌转速: 大罐正常转速在 110~120r/min,亦可根据生长代进行调速。前期罐按菌丝生长速度间歇开搅拌,菌丝浓度长至 70%时,搅拌全开,中后期搅拌全开。 培养时间: 大罐培养时间为160±10小时。 中间取样: 大罐接后

35、每8小时取无菌斜面2支、肉汤1支,每4小时测氨氮与pH,培养周期至20~100小时每8小时测残糖,100小时后每24小时测残糖,培养至40小时左右时每8小时测化学效价。 放罐质量:残糖≤2.0g/100ml,残氮≤120mg/100ml,PH≤8.2,效价≥14000u/ml,透光度≥40%。 发酵大罐中间控制 消沫: 前期或后期发酵剧烈时可少量多次加油,中期由于补糖量增加液面升高也可酌情加油,若加油无效可放提炼若干吨。 补糖: 补糖根据发酵液中残糖补入,从大罐培养30~50小时可补第一次糖水、糖水浓度控制40~60%,每隔20~30小时补一次,共补4~6次,遇反常罐可酌情减量补入

36、。 第一次控制残糖含量不足部份添加至 4.8~5.2% 第二次控制残糖含量 4.8~5.0% 第三次控制残糖含量 4.0~4.5% 第四次控制残糖含量 2.5~2.8% 第五次控制残糖含量 1.7~2.0% 特别情况一次补糖量>3.0%时以分二次补入为宜,第三、四、五次补糖按培养时间及放罐残糖控制0.5%以下计算补入量,若糖耗慢的罐批则第五次糖可以不补。后期控制补糖量应与氮耗相调,防止发酵液化稀。 补氮: 补氮可用>15%的无菌

37、过滤氨水或(NH4)2SO4来调节。 通氨原则:(1)根据残氮用量计算通氨量。(2)参考控氮水平。 (3)参考代及浓度。 培养到20~40小时根据氨氮利用计算通氨量,并加氨水以调高发酵液pH,每隔4小时添加一次,补量≤35l/次,若超35l可分次补入,每次通氨为流加,生长期最适pH为6.5~6.9,氨氮水平可在90~120mg/100ml,培养40小时菌丝进入分泌期,此时最适PH控制在6.8~7.2,控氮水平80~100mg/100ml,若pH超7.10可以适当加(NH4)2SO4代替氨水,以调低pH,((NH4)2SO4 0.l%≈20mg/100ml NH2~N)。硫酸氨控制

38、补入量<0.1%,尽可能在140小时前补入,120小时到放罐适当将氨氮控制在75~85mg/100ml,若120小时后NH2~N超过90mg/100ml,则可降温至25℃,若情况严重菌丝化稀可冷却,发酵周期为160±10小时。 大罐控制质量: (1)消后C、N、P、pH必须符合质量要求。如果pH小于6.2,则用NaOH调节至大于6.2。如果P不足在接后24hr之再补足,接后每千克磷酸二氢钾按提高发酵液6μg/ml来补充,一般最少要补硫酸二氢钾3千克。 (2)一般最佳接种形式:以三只中罐接一只大罐或者两只中罐加48~110hr菌龄的发酵大罐倒种(即双中加大倒)。遇特殊情况,如中罐生长不良或

39、者染菌,也可采取大倒或者单中加大倒形式。大罐倒种要注意菌丝传代次数。菌丝传代次数以摇并种子菌丝作第一代计算起。 接 种 形 式 体 积 根据不同接种形式,接消后体积见下表。 三中 双中 双中+大倒 单中+大倒 大倒 消后体积(M³) 24~29 27~33 25~31 27~34 29~37 配料体积(M³) 30~40 34~40 34~40 34~40 32~40 接后体积(M³) 34~40 34~40 34~40 34~40 32~40 (3)放罐铁含量在50r/ml以上,必须去铁涂油。 4.2、生产过程流程图: (

40、参见流程图) 5.2 生产链霉素发酵液—关键中间体参数: 5.3 最后发酵液关键参数: 参数 测试仪器或方法 接受标准 无菌情况 当班片及无菌斜面镜检 无菌 放罐残糖 碘量法 ≤2.0克/100毫升 放罐残氮 甲醛法 ≤120毫克/100毫升 效价 化学效价法 ≥14000u/m 放罐透光度 44号滤光板 ≥40% 放罐PH PH计测试 ≤8.2 6. 验证报告 发酵大罐前24h

41、左右运转期间为菌丝生长时期,放罐前12h左右为菌丝衰融期,对其30h始至周期140h间的培养温度、空气流量、罐压、pH进行统一专门控制并进行统计,算出每一控制项的平均值*、偏差δ及δ/*,控制δ/*≤ 5.0%,若有超出此围的,及时予以纠正跟踪。 7. 所及统计计算公式: 放罐体积=放罐视体积M3×泡沫系数(%) (M3) 放罐总亿=放罐生物效价u/ml×放罐体积(M3)×10-2 亿 对大罐中期pH、流量、罐压、温度统计计算中: 8. 变化控制: 如果有关生产过程、设备、原材料规格等发生变化在上述SO

42、P中的变化控制体系也将被认证,并将变化部分形成文件,交QA批准通过,其中包括由于变化引起的有关附加认证的结果。 9. 再认证:无论何时发生如8节讨论的变化,必须对此生产过程进行再验证。如若失败,须查出原因,并采取合适措施,并在附加过程验证时对此进行必要的评估。 10. 验证周期: 以上验证工作每两年一次。 11. 验证日期: 此次验证日期为2001年3~2001年4月。 12. 验证人员: 发酵工艺员:立弦 发酵种子组、工艺组、消检配组、值班组操作人员。 . z.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。